隨著工業(yè)4.0時(shí)代的到來(lái),智慧工廠成為制造業(yè)轉(zhuǎn)型升級(jí)的核心方向。工控自動(dòng)化技術(shù)作為智慧工廠的基石,結(jié)合能源互聯(lián)網(wǎng)的賦能,正推動(dòng)建設(shè)工程設(shè)計(jì)邁向高效、智能與可持續(xù)的新階段。安科瑞能源互聯(lián)網(wǎng)解決方案在此背景下應(yīng)運(yùn)而生,為工控自動(dòng)化應(yīng)用提供了強(qiáng)有力的支持。

一、工控自動(dòng)化在智慧工廠中的核心作用

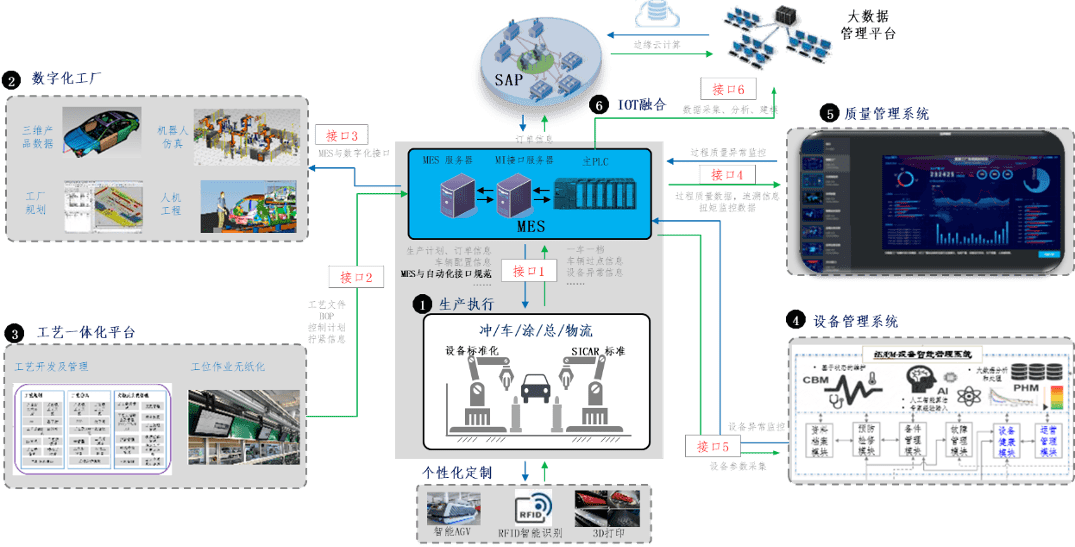

工控自動(dòng)化系統(tǒng)通過(guò)集成PLC、SCADA、工業(yè)機(jī)器人等關(guān)鍵技術(shù),實(shí)現(xiàn)生產(chǎn)過(guò)程的自動(dòng)化控制與實(shí)時(shí)監(jiān)控。在智慧工廠建設(shè)中,它能夠提升生產(chǎn)效率、降低人力成本,并確保產(chǎn)品質(zhì)量的一致性。例如,自動(dòng)化流水線可自適應(yīng)調(diào)整生產(chǎn)節(jié)奏,而智能傳感器則能實(shí)時(shí)采集設(shè)備數(shù)據(jù),為優(yōu)化運(yùn)營(yíng)提供依據(jù)。

二、安科瑞能源互聯(lián)網(wǎng)的賦能價(jià)值

安科瑞能源互聯(lián)網(wǎng)以物聯(lián)網(wǎng)、大數(shù)據(jù)和云計(jì)算為基礎(chǔ),將能源管理與工控自動(dòng)化深度融合。其方案包括:

1. 智能電表與能耗監(jiān)測(cè)系統(tǒng):實(shí)時(shí)追蹤工廠能耗,識(shí)別能效瓶頸,并通過(guò)數(shù)據(jù)分析提出優(yōu)化建議。

2. 分布式能源集成:支持太陽(yáng)能、儲(chǔ)能等可再生能源的接入,實(shí)現(xiàn)能源的智能調(diào)度與削峰填谷。

3. 預(yù)測(cè)性維護(hù)平臺(tái):基于設(shè)備運(yùn)行數(shù)據(jù),預(yù)測(cè)故障風(fēng)險(xiǎn),減少停機(jī)時(shí)間,提升整體可靠性。

通過(guò)上述技術(shù),安科瑞不僅降低了工廠的能源成本,還增強(qiáng)了系統(tǒng)的韌性與環(huán)保性。

三、建設(shè)工程設(shè)計(jì)中的集成應(yīng)用

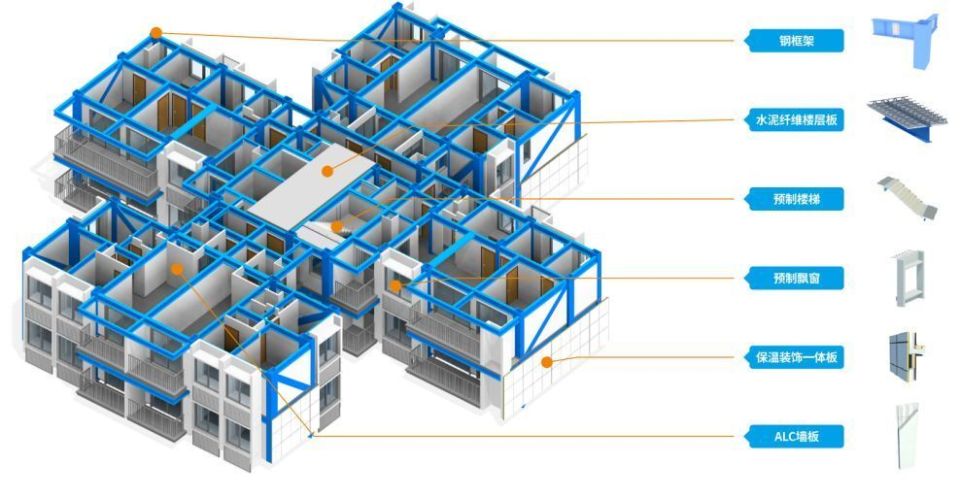

在智慧工廠的建設(shè)工程設(shè)計(jì)階段,工控自動(dòng)化與能源互聯(lián)網(wǎng)的集成需從頂層規(guī)劃入手。設(shè)計(jì)要點(diǎn)包括:

- 系統(tǒng)架構(gòu)設(shè)計(jì):構(gòu)建統(tǒng)一的控制與能源管理平臺(tái),確保數(shù)據(jù)互聯(lián)互通。

- 設(shè)備選型與布局:選擇兼容性強(qiáng)的自動(dòng)化設(shè)備,并優(yōu)化能源節(jié)點(diǎn)布置以最小化傳輸損耗。

- 安全與冗余設(shè)計(jì):采用工業(yè)網(wǎng)絡(luò)安全協(xié)議,并設(shè)置備份系統(tǒng)以保障連續(xù)運(yùn)行。

實(shí)踐案例表明,采用安科瑞方案的工廠在投產(chǎn)后,能耗平均降低15%,生產(chǎn)效率提升20%以上。

四、未來(lái)展望與挑戰(zhàn)

盡管工控自動(dòng)化與能源互聯(lián)網(wǎng)的結(jié)合前景廣闊,但仍面臨數(shù)據(jù)標(biāo)準(zhǔn)化、人才短缺等挑戰(zhàn)。隨著5G、人工智能技術(shù)的成熟,智慧工廠將向更自治、自適應(yīng)方向發(fā)展。安科瑞等企業(yè)需持續(xù)創(chuàng)新,推動(dòng)行業(yè)生態(tài)共建。

工控自動(dòng)化應(yīng)用方案在安科瑞能源互聯(lián)網(wǎng)的賦能下,為智慧工廠建設(shè)提供了全面支撐。通過(guò)科學(xué)的建設(shè)工程設(shè)計(jì),企業(yè)不僅能實(shí)現(xiàn)降本增效,還將助力國(guó)家雙碳目標(biāo)的實(shí)現(xiàn),邁向智能制造的新紀(jì)元。